問題B出題範囲

| 項目 | 問題数 |

| 出題数 | 29問 |

| 必要解答数 | 27問 |

| 目標正解数 | 21問 |

施工管理法[17問]必須

| 項目 | 問題数 | 正解数 |

| 施工管理法 目標正解数 | 10問 | 7問 |

| 施工管理法応用 目標正解数 | 7問 | 6問 |

施工計画[1問]

- 工事目的物を完成させるための施工方法は、設計図書等に特別の定めがない場合は受注者の責任において定める。

- 仮設計画は受注者がその責任において計画する。

- 仮設物は、工事期間中に火災予防や騒音対策を考慮する。

- 総合施工計画書は受注者の責任において作成し、設計図書に特記された事項は監督員の承諾が必要である。

- 施工計画書は総合施工計画書・工種別施工計画書があり、仮設計画や施工要領書を含んでいる。

- 労務計画は施工内容を把握し、施工方法、工程、施工条件などを考慮し作成する。

- 搬入計画は、材料、機器類の品種、数量、大きさ、質量、時期などを考慮し作成する。

- 工事材料が設計図書に品質が明示されていない場合、中等の品質の材料を使用する。

- 総合工程表は、現場での仮設工事、機器製作手配、試運転調整、後片付け、清掃、検査までの全体工程の大要を表す。

- 受注者は設計図書に基づく請負代金内訳書を工事契約後遅滞なく提出し実行予算書の提出は不要である。

- 現場代理人は工事現場に常駐し、請負代金の変更に関する権限はない。

- 予測できない大規模地下埋設物の撤去に要する費用は受注者の負担としなくてもよい。

- 工事中に設計変更や追加工事がある場合、工期及び請負代金額の変更について発注者と受注者で協議する。

| 種別 | 申請・届出書類の名称 | 提出時期 | 提出先 |

| 排水設備 | 特定施設設置届出書 | 着工60日前まで | 都道府県知事 |

| 特定施設使用届出書 | 使用前 | 公共下水道管理者 | |

| 浄化槽 | 浄化槽設置届出書 | 認定品着工10日前まで 認定品以外着工21日前まで |

保健所を設置する市又は特別区にあっては市長又は区長、その他都道府県知事 |

| 消火設備 | 工事整備対象設備等着工届出書 | 着工10日前まで | 消防長又は消防署長 |

| 消防用設備等設置届出書 | 完了日から4日以内 | ||

| 都市ガス | ガス工事申請書 | 着工前 | ガス会社 |

| 液化石油ガス | 液化石油ガス貯蔵又は取扱いの開始届出書(300kg以上) | 着工前 | 消防長又は消防署長 |

| 液化石油ガス設備工事の届出書 | 完了時 | 都道府県知事 | |

| 冷凍機設備 | 高圧ガス製造許可申請書 | 製造開始前まで | 都道府県知事 |

| 製造施設完成検査申請書 | 完成時 | ||

| 高圧ガス製造開始届書 | 製造開始時 | ||

| 高圧ガス製造届書 | 製造開始の20日前まで | ||

| ボイラー | 設置届出書 | 着工30日前 | 労働基準監督署 |

| 落成検査申請書 | 落成時 | ||

| 小型ボイラー | 設置報告書 | 竣工時 | |

| 危険物製造所・貯蔵所・取扱所 | 設置許可申請書 | 着工前 | 都道府県知事又は市町村長 |

| 少量危険物等貯蔵・取扱届出書 | 着工前 | 消防長、消防署長又は市町村長 | |

| ばい煙 | ばい煙発生施設設置届出書 | 着工60日前まで | 都道府県知事又は政令市の長 |

| 騒音 | 特定施設設置届出書 | 着工30日前まで | 市町村長 |

| 特定建設作業実施届出書 | 作業開始7日前まで | ||

| 振動 | 特定施設設置届出書 | 着工30日前まで | |

| 特定建設作業実施届出書 | 作業開始7日前まで | ||

| 道路使用 | 道路占用許可申請書 | 着工前 | 道路管理者 |

| 道路使用許可申請書 | 着工前 | 警察署長 |

工程管理[1問]

用語

- 直接費と間接費を合わせた総建設費(総工事費)が最小となる工期を最適工期といい、施工速度を経済速度という。

- マンパワースケジューリング(配員計画)とは、主に、工期内の作業日ごとに必要な作業員数・資材を平均化することである。

- 配員計画において、割り付けた人員等の不均衡の平滑化を図っていくことを山崩しという。

- 工期の途中で工程計画をチェックし、現実の推移を入れて調整することをフォローアップという。

- 通常考えられる標準作業時間を限界まで短縮したときの作業時間を特急作業時間(クラッシュタイム)という。

- 手持資源等の制約のもとで工期を計画全体の所定の期間に合わせるために調整することをスケジューリングという。

バーチャート工程表

- 縦軸に各作業名を記述し、各作業の着手日と終了日の間を棒線で示し、各作業の工期に対する影響の度合いが把握できない。

- 横軸に暦日と合わせた工期をとり、各作業の実施予定を棒線で示すもので、作業の所要時間と施工日程が分かりやすく、作成が容易である。

- 作成する予定進度曲線は、一般にS字カーブと呼ばれ、実施進度と比較することにより工程の動きを把握できる。

- 曲線式工程表のバナナ曲線は、全体工事を出来高累計曲線で管理するもので、工程が上方許容限界曲線と下方許容限界曲線の間にあるように管理する。

ガンチャート工程表

- 各作業の完了時点を100%として横軸にその達成度を示したもので、各作業の変更が他の作業に及ぼす影響が分からない。開始日、所要日数は不明である。

タクト工程表

- 高層建物で、同一作業を1フロアなどの工区ごとに繰り返して行う場合に、効率よく行うために作成する。

ネットワーク工程表

- クリティカルパス上の各イベントにおける早開始時刻と最完了時刻は、同時刻である。

- 日程短縮のために検討を要する作業は、当初のクリティカルパス上の作業だけとは限らない。

- クリティカルパス上のアクティビティのフロートは0である。

- デュレイションとは所要時間のことで、アクティビティ(作業)に付された数字である。

- 前作業が遅れた場合の後続作業への影響度が把握しやすい。

- 全体工程の短縮を検討する場合は、当初のクリティカルパスだけではなく、フロートの少ない作業についても検討する。

- ダミーは架空の作業を意味し、作業及び時間の要素は含まないが、フォローアップ時には工程に影響する場合がある。

- 日程短縮を検討する際は、日程短縮によりトータルフロートが負となる作業について作業日数の短縮を検討する。

- 作業の出発結合点の最早開始時刻から到着結合点の最遅完了時刻までの時間から、当該作業の所要時間を引いた余裕時間をトータルフロートという。

- クリティカルパスに次ぐ重要な経路で、工事の日程を短縮した場合にクリティカルパスになりやすい経路をリミットパスという。

| ネットワーク工程表 | バーチャート工程表 | ガンチャート工程表 | |

| 作業の手順 | 判明できる | 漠然としている | 不明である |

| 作業の日程・日数 | 判明できる | 判明できる | 不明である |

| 各作業の進行度合い | 漠然としている | 漠然としている | 判明できる |

| 全体進行度 | 判明できる | 判明できる | 不明である |

| 工期上の問題点 | 判明できる | 漠然としている | 不明である |

品質管理[1問]

品質管理とは

- 品質管理とは、品質の目標や管理体制等を記載した品質計画に基づいて、設計図書で要求された品質を実現する方法である。

- 品質管理とは、問題点や改善点を見出しながら、設計図書に示された品質を最も経済的に実現することである。

- デミングサークルの目的は、作業を計画(P)→実施(D)→検討(C)→処置(A)→計画(P)と繰り返すことによって、品質の改善を図ることができる。

- 品質管理を行うことによる効果には、手直しの減少、工事原価の低減などがある。

- 品質管理には、施工図の検討、機器の工場検査、装置の試運転調整、材料の受入れ検査、配管の水圧試験などがある。

- 建設工事では、生産工程での品質をつくりこむことに重点を置いて、統計的な手法の考え方を利用して品質管理をすることが有効である。

- 建設工事における日常の品質管理には、異常が出たときの処置や、問題解決と再発防止も含まれる。

- 品質管理において、品質の向上と工事原価の低減は、常にトレードオフの関係ではない。

抜取検査・全数検査

- 抜取検査は、不良品の混入が許される製品を検査する場合に適用する。

- 品質基準が明確であり、再現性が確保されている製品には、抜取検査を適用する。

- 品物を破壊しなければ検査の目的を達し得ない場合には、抜取検査を適用する。

- 計量抜取検査を適用する場合、特性値が正規分布をしていることが前提条件である。

- 全数検査は、大型機器、防災機器や直ちに取替えが困難な機器について適用する。

特性要因図

- 特性要因図は「魚の骨」とも呼ばれるもので、不良とその原因が体系的にわかる。

- 不良の原因と考えられる事項が整理されるため、関係者の意見を引き出したり、改善の手段を決めたりすることに有用である。

ヒストグラム

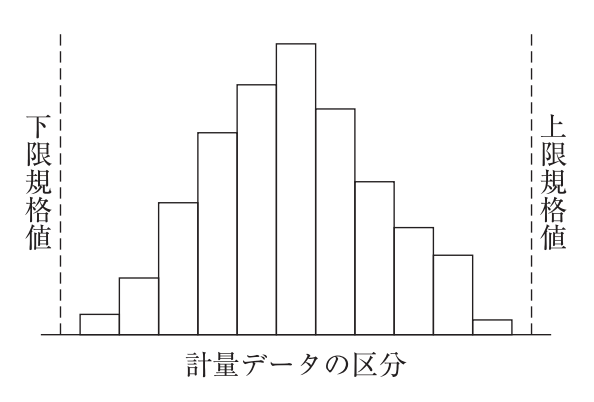

- ヒストグラムは、データ範囲をいくつかの区分の柱状図で示すことにより、データの全体分布や概略の平均値やばらつきの状況を把握することができる。

散布図

- 散布図は、グラフに点をプロットしたもので、点の分布状態より2つのデータの相関関係がわかる。

- 散布図は、2つのデータに強い相関関係があれば、点の分布状況は直線または曲線に近づく。

パレート図

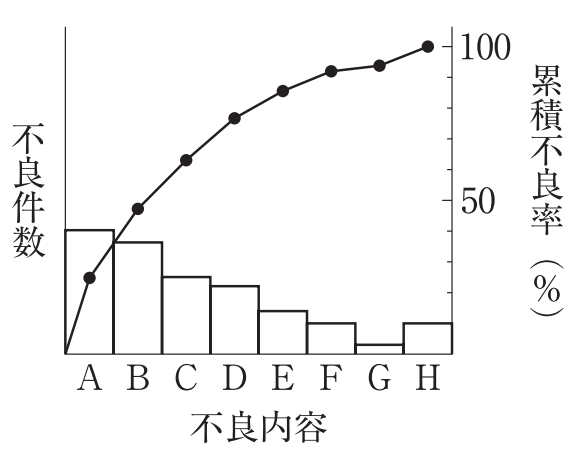

- パレート図は、不良・欠点・故障などの要因を項目別に分類し、出現頻度の多い順に並べた棒グラフとその累積度数を折れ線グラフで表すことにより、各々の項目の大きさや順位、全体に占める割合がわかる。

管理図

- 管理図は、データをプロットして結んだ折れ線と上方・下方管理限界線により、時間的変化の把握及び異常なばらつきの早期発見ができる。

安全管理[1問]

安全管理

- 安全施工サイクルとは、安全の朝礼から始まり、安全ミーティング、安全巡回、工程打合せ、片付けまでの1日の活動サイクルのことである。

- ヒヤリハット活動とは、仕事中に怪我をする危険を感じてヒヤリとしたことなどを報告させることにより、危険有害要因を把握し改善を図っていく活動である。

- ZD(ゼロ・ディフェクト)運動とは、作業員の創意と工夫によってミスや欠点を無くすことを目的とした安全活動である。

- リスクアセスメントとは、建設現場に潜在する危険性又は有害性を洗出し、それによるリスクを見積り、その大きいものから優先してリスクを除去、低減する手法である。

- リスクアセスメントのステップ:危険性又は有毒性の特定→リスクの見積り→リスクを低減するための優先度の設定及び措置内容の検討→優先度に対応した低減措置の実施→実施内容の記録

- ツールボックスミーティングとは、関係する作業者が作業開始前に集まり、その日の作業、安全等について話し合いを行うことで、職場安全会議とも呼ばれている。

- 不安全行動とは、手間や労力、時間やコストを省くことを優先し、労働者本人又は関係者の安全を阻害する可能性のある行動を意図的に行う行為をいう。

- 指差呼称とは、対象を指で差し、声に出して確認する行動のことをいい、意識のレベルを上げて緊張感、集中力を高める効果をねらった行為である。

- 4S活動とは、整理、整頓、清掃、清潔のことをいい、安全で健康な職場づくりと生産性の向上を目指す活動である。

- 重大災害とは、業務上、労働者が一時に3人以上業務上死傷又はり病をした災害事故で、労働基準監督署に速報しなければならない。

- 労働災害の発生状況を評価する指標には、被災害数の他に、度数率、強度率、年千人率がある。

- 労働災害による労働者の休業が4日に満たない場合は、事業者は、労働者死傷病報告書を労働基準監督署に四半期最後の月の翌月末日までに提出する。

| 名称 | 計算式 | 内容 |

| 度数率 | 度数率=死傷者数÷延べ実労働時間×1,000,000 | 労働災害の発生頻度を、100万延べ実労働時間当たりの労働災害による死傷者数で表したもの。 |

| 強度率 | 強度率=労働損失日数÷延べ実労働時間×1,000 | 労働災害の規模程度を、1,000延べ実労働時間当たりの労働災害による労働損失日数で表したもの。 |

| 年千人率 | 年千人率=1年間の死傷者数÷1年間の平均労働者数 | 労働災害による死傷者数の発生頻度を、労働者1,000人当たりの1年間に発生する死傷者数で表したものを年千人率という。 |

- 特定元方事業者は、労働災害を防止するために、作業場所を毎作業日に1回以上巡視しなければならない。

- 統括安全衛生責任者は、元方安全衛生管理者を指揮し、関係請負人が行う労働者の安全のための教育に対する指導及び援助を行う措置を講じる必要がある。

- 事業者は、労働者を雇い入れたときあるいは作業内容を変更したときは、当該労働者に対して、その従事する業務に関する安全又は衛生のための教育を行わなければならない。

- 高年齢労働者に対しては、加齢による心身機能の変化を十分に考慮して、作業方法、機械・設備などの改善、健康の保持・増進を行うことが必要である。

- 熱中症予防のための指標として、気温、湿度、輻射熱に関する値を組み合わせて計算する暑さ指数(WBGT)がある。

安全基準

墜落・転落

| 箇所 | キーワード | 内容 | ||

| 作業床・高所作業 | 高さ2m以上 | 作業床を設けることが困難なときは、防網を張り、労働者に要求性能墜落制止用器具(安全帯)をさせる。 | ||

| 囲い手すり、覆い等を設ける。 | ||||

| 安全な照度を保持する。 | ||||

| 強風、大雨、大雪等の悪天候時に危険が予想される時は作業させてはならない。 | ||||

| 高さ1.5m以上 | 昇降設備を設けなければならない。 | |||

| 移動はしご | 幅30cm以上 | |||

| 脚立 | 脚と水平面の角度75度以下 | |||

| 作業床の幅 | 40cm以上・隙間は3cm以下 | |||

| 交差筋交い高さ | 15cm以上45cm以下、若しくは15cm以上の幅木 | |||

| 重ね長さ | 20cm以上 | |||

| つり足場 | 作業床の幅 | 40cm以上・隙間なし | ||

| 通路等 | 通路上 | 1.8m以内に障害物を置かないこと。 | ||

| 通路幅 | 機械間又はこれと他の設備との間に設ける通路の幅は80cm以上 | |||

| 危険物作業場 | 危険物その他爆発物などを取り扱う作業場及び当該作業場を有する避難階は2以上の出入り口及び戸は引き戸又は外開き戸 | |||

| 架設通路 | 勾配 | 30度以下、ただし、階段を設けたもの又は高さが2m未満で丈夫な手掛けを設けたものはこの限りではない。15度以上は滑り止め設置 | ||

| 手すり | 85cm以上・35cm以上50cm以下の桟又はこれと同等以上の機能を有する設備 | |||

| 踊場 | 8m以上の登り桟橋には7m以内ごとに設ける | |||

| はしご道 | 上端を床から60cm以上突出 | |||

- 高さが1.5mの箇所で作業を行うときは、労働者が昇降するための設備を設ける。

- 作業床の高さが10m以上の高所作業者の運転(道路上の走行を除く)の業務は、当該業務に係る技能講習を修了した者に行わせた。

- 高さが2m以上の作業の床の端、開口部等で墜落により労働者に危険を及ぼすおそれのある個所には、囲い、手すり、覆い等を設けなければならない。

- 高さが2m以上の作業場所には、作業を安全に行うために必要な照度を保持しなければならない。

- 高さが3m以上の作業場所であったので、残材料などの透過のために投下設備を設けた。

- 架設通路の勾配は30度以下とし、15度を超える場合は、踏桟その他の滑り止めを設ける。

- 架設通路のうち、高さ8m以上の登り桟橋には、7m以内ごとに踊場を設ける。

- 作業床を設ける必要がある枠組み足場で、作業床は、その幅を40cmとした。

- 作業場に通ずる場所及び作業場内には安全な通路を設け、通路で主要なものには、通路であることを示す表示をした。

- 屋内に設ける通路には、通路面から1.8m以内の高さに障害物を置かないようにした。

- はしご道は、はしごの転落防止のための措置を行い、はしごの上端を床から60cm以上突出させなければならない。

- 架設通路において、墜落の危険のある個所には、高さ85cm以上の手すり、中桟等を設けなければならない。ただし、作業場やむを得ない場合は、必要な部分を臨時に取りはずすことができる。

- 高さが2mの足場で作業床を設けることが困難なため、防網を張り、安全帯を使用させた。

- 高所作業車を用いた作業のため、作業床では、安全帯を使用した。

- 墜落防止のために労働者に安全帯を使用させるので、安全帯及びその取付け設備等の異常の有無について、随時点検した。

- 高さが2m以上、6.75m以下の作業床がない箇所での作業において、胴ベルト型の墜落制止用器具を使用する場合、当該器具は一本つり胴ベルト型とする。

溶接

- アーク溶接の作業者に使用させるために、保護衣、保護眼鏡等適切な保護具を備えておいた。

- 屋内でアーク溶接作業を行う場合は、粉じん障害を防止するため、全体換気装置による換気の実施又はこれと同等以上の措置を講じる。

- 交流アーク溶接機の自動電撃防止装置は、その日の使用開始前に、作動状態を点検した。

- 導電体に囲まれた著しく狭あいな場所において、交流アーク溶接を行う場合は、交流アーク溶接機自動電撃防止装置を使用しなければならない。

酸素濃度

| 酸素欠乏危険作業 | 作業主任者 | ||

| 酸素欠乏危険 | 酸素欠乏・硫化水素危険 | ||

| 第一種 | 〇 | 〇 | |

| 第二種 | ― | 〇 | |

- 作業場所の空気中の酸素濃度が18%以上に保たれるように換気を行う。

- 汚水をいれたことのあるタンク内において作業を行う場合は、その日の作業を開始する前に当該作業場における空気中の酸素及び硫化水素の濃度を測定しなければならない。

- 酸素欠乏危険作業に労働者を従事させる場合、当該作業を行う場所の空気中の酸素濃度を保つための換気に、純酸素を使用してはならない。

移動式クレーン

| 吊上げ荷重 | 移動式クレーン資格・玉掛け作業・高所作業車 | ||

| 特別教育 | 技能講習 | 免許 | |

| 0.5t以上1t未満 | 〇 | 〇 | 〇 |

| 1t以上5t未満 | ― | 〇 | 〇 |

| 5t以上 | ― | ― | 〇 |

| 玉掛け1t未満 | 〇 | 〇 | ― |

| 玉掛1t以上 | ― | 〇 | ― |

| 高所作業車10m未満 | 〇 | 〇 | ― |

| 高所作業車10m以上 | ― | 〇 | ― |

| 項目 | 内容 | |

| 移動式クレーン | 検査証 | 当該移動式クレーンに備え付け |

| 有効期間2年 | ||

| 自主検査記録 | 3年間保存 | |

| 設置する場合 | 明細書・検査証を労働基準監督署に提出 | |

- 吊上げ荷重が1トン未満の移動式クレーンの運転(道路上を走行させる運転を除く。)に労働者を就かせるとき、当該業務に関する安全のための特別の教育を行った。

- 吊上げ荷重が1トン以上5トン未満の移動式クレーンの運転業務には、小型移動式クレーン運転技能講習を修了した者又は移動式クレーン運転士免許を受けた者を就かせる。

- 一つの荷物で重量が100kg以上のものを、貨物自動車に積む作業又は貨物自動車から卸す作業を行うときは、当該作業を指揮する者を定める必要がある。

- 移動式クレーンの自主検査の結果を記録し、これを3年間保存した。

- アウトリガーを有する移動式クレーンを用いて作業を行うときは、店頭を防止するための鉄板の上にアウトリガーを最大限に張り出して作業を行った。

- 移動式クレーンを用いて作業を行うときは、移動式クレーン検査証を、当該移動式クレーンに備え付けておいた。

その他

| 掘削作業 | 作業主任者 | ||

| 掘削深さ2m以上 | 〇 | ||

- 作業主任者を選任したときは、その者の氏名及びその者に行わせる事項を作業場の見やすい箇所に掲示することにより関係労働者に周知した。

- 明り掘削作業を行う場合、運搬機械が労働者の作業箇所に後進して接近するときは、誘導者を配置し、その者に運搬機械を誘導させた。

- 事業者は、建築物の解体を行う場合、石綿等による労働者の健康障害を防止するために、石綿等の仕様の有無を目視、設計図書などにより調査し、記録しなければならない。

- 切削といしの取替え又は取替え時の試運転の業務に労働者をつかせるときは、当該業務に関する安全又は衛生のための特別の教育を行わなければならない。

工事施工(機器据付)[1問]

基礎

- 基礎に多量のコンクリートを打設する場合、レディーミクストコンクリートを使用し、呼び強度は21N/mm2とする。

- 少量の現場練りコンクリートの場合(容積比)は、セメント1、砂2、砂利4とする。

- 振動を伴う機器(チリングユニット、ユニット形空気調和機、送風機、吸収冷温水機)の基礎の一部は振動基礎とし、耐震対策のため耐震ストッパ―を設けた。

- 振動を伴う機器の固定は、ナットが緩まないようにダブルナットとし、増し締め後に確認のマーキングを行った。

- 防振基礎に設ける耐震ストッパは、平常運転時に接触しない範囲で、機器本体との隙間が極力小さくなるように取り付ける。

- 大型直だき吸収冷温水機の基礎は、コンクリート打込み後、適切な養生を行い、10日経過した後に機器を据え付ける。

- 飲料用受水タンクは、コンクリート製の独立基礎の上に鋼製架台を介して、水平、かつ、底面の高さが600mm以上になるよう堅固に固定する。

- 横型ポンプを2台以上並べて設置する場合、各ポンプの基礎の間隔は、一般的に500mm以上とする。

- 屋上設置の冷却塔は、構造体と一体となったコンクリート基礎上に鋼製架台を取り付けて、堅固に据え付けた。

- 軸封部がメカニカルシール方式の冷却水ポンプをコンクリート基礎上に設置する場合、コンクリート基礎表面に排水目皿からの排水管を設けないこととしてもよい。

- 送風機の心出しは、外側面に定規や水糸などを当てて調整する。

- 呼び番号2以上の送風機は、形鋼をかご型に溶接した架台上に防振材を介して送風機を設置し、当該架台は建築構造体に固定する。

- 呼び番号$1\frac{1}{2}$の小型送風機は吊りボルトで吊り下げ、振れ防止のため、4方向に斜材を設けた。

設置間隔

- 冷凍機の保守点検のために、前面の空間を1.2m以上とする。

- 1日の冷凍能力が法定50トン未満の冷凍機の据付において、冷凍機の操作盤前面の空間距離は、大型ボイラー等に面する場合を除き1.2m以上としてよい。

- ゲージ圧力が0.1MPaを超える温水ボイラーを設置する場合、安全弁その他の付属品の検査及び取扱いに支障がない場合を除き、ボイラーの最上部からボイラーの上部にある構造物までの距離は、1.2m以上とする。

- 貯湯タンクの据付けにおいては、周囲に450mm以上の保守・点検スペースを確保するほか、加熱コイルの引抜スペース及び内部点検用マンホール部分のスペースを確保する。

- ボイラ側面と壁・配管等の構造物との離隔を0.45m以上とする。

- 冷却塔は隣接建物及び周囲の外気取入れガラリやボイラー用煙突から十分離して据え付ける。

- 冷却塔の補給水口の高さは、ボールタップを作動させるため、高置タンクの低水位より3mの落差が確保できる位置とする。

- 3階建ての建築物の屋上に2台の冷却塔を近接して設置する場合、2台の冷却塔は、原則として、ルーバー面の高さの2倍以上離して設置する。

- パッケージ形空気調和機の屋外機の設置場所に季節風が吹きつける場合、屋外機は、原則として、空気の吸込み面や吹出面が季節風の方向に正対しないように設置する。

- 排水用水中モーターポンプの据付位置は、排水槽への排水流入口から離れた場所とした。

- 雑排水用水中モーターポンプ2台を排水槽内に設置する場合、ポンプケーシングの中心間距離は、ポンプケーシングの直径の3倍以上とする。

アンカーボルト

- L形アンカーボルトは、J形及びヘッド付アンカーボルトに比べて、許容引抜き荷重が小さい。

- あと施工アンカーボルトにおいては、接着系アンカーは、下向き取付けの場合、金属拡張アンカーに比べて、許容引抜き荷重が大きい。

- あと施工の金属拡張アンカーボルトは、おねじ型より目ねじ型の方が、許容引抜き力が小さい。

- ガラス管式接着系アンカーの施工は、躯体穿孔、切粉等除去、カプセル挿入、アンカーボルト打込みの順序で行う。

- カプセル方式の接着系アンカーボルトを施工する場合、接着剤の過剰攪拌を防止する。

- あと施工アンカーボルトは、基礎コンクリートの強度が、規定以上であることを確認してから打設した。

- アンカーボルトは、それに加わる引抜力、剪断力及びアンカーボルトの本数から、ボルトの径及び埋込み長さを決定した。

- アンカーボルトの埋込み位置と基礎縁の距離が不十分な場合、地震時に基礎が破損することがある。

- 地震時にアンカーボルトに加わる荷重は、原則として、機器を剛体とみなし、当該機器の重心の位置に水平及び鉛直の地震力が作用するものとして算定する。

- あと施工の接着系アンカーボルトの打設間隔は、呼び径の10倍以上を標準とする。

- 天井スラブの下面において、あと施工アンカーを上向きに設置する場合、接着系アンカーは使用しない。

その他

- 真空又は窒素加圧の状態で据付けられた冷凍機は、機内を大気に開放せずに、そのまま配管を接続する。

- Vベルト駆動の送風機は、Vベルトの回転方向でベルトの下側引張りとなるように設置する。

- 送風機吐出口とダクトの接続は、吐出口断面からダクト断面への変形を傾斜角15度の漸拡大とした。

- 渦巻ポンプの吸込み管内が負圧になるおそれがあったため、連成計を取り付けた。

- 機材を吊り上げる場合、ワイヤーロープの吊り角度を大きくすると、ワイヤーロープに掛かる張力も大きくなる。

工事施工(配管・ダクト)[3問]

配管

空気調和機

- 空気調和機の冷温水管の接続は、流出(還り管)はコイル上部、流入(往き管)はコイル下部となる。

- 空気調和機の冷温水量を調節する電動三方弁は、冷温水管の返り管側に設ける。

- 冷温水管の自動空気抜き弁は、配管頂部で管内が正圧になる場所に取り付ける。

- 空気調和機のドレン管に、送風機の全圧以上に相当する排水トラップの深さ(封水深)をもった空気調和機用トラップを設ける。

- 冷温水管からの膨張管を開放形膨張タンクに接続する際は、誤操作による事故を防止するため、メンテナンス用バルブを設けない。

- 複数の空気調和機に冷温水を供給する冷温水配管において、各空気調和機を通る経路の摩擦損失抵抗を等しくする方式にリバースリターン方式がある。

- 冷温水管の横走り管の径違い管は、レジューサを用いて管の天端が水平になるように接続した。

- 冷温水配管の主管から枝管を分岐する場合、エルボを3個程度用いて、管の伸縮を吸収できるようにする。

伸縮継手・支持

- 熱による配管の膨張を考慮する場合は、伸縮管継手を設け、フレキシブルジョイントは使用しない。

- 複式伸縮管継手を使用する場合は、当該伸縮継手を固定し、両側をガイドにより支持する。

- 単式伸縮管継手を設ける場合は、継手本体を固定せず、伸縮しない配管側を固定し、伸縮する配管箇所にガイドを設ける。

- 建物のエキスパンションジョイント部の配管に変位吸収管継手を設ける場合は、継手の近傍で支持する。

- 建物のエキスパンションジョイント部を貫通する配管に、変位吸収管継手ではなく、伸縮管継手やスイベル継手を使用する。

- 立て管に鋼管を用いる場合は、各階1箇所に形鋼振れ止め支持をする。

- 伸縮する立て管を振れ止め支持する場合は、支持点で管が上下にスライドできるようにする。

- 排水管を共吊りしてはならない。

- ローラ金物は、蒸気管の横走り管を下方より支持する場合などに用いられる。

- 銅管を鋼製金物で支持する場合は、合成樹脂を被覆した支持金具を用いるなどの絶縁処置を講ずる。

- 土間スラブ下に配管する場合は、不等沈下による配管の不具合が起きないよう建築構造体から支持する。

- 配管の防振支持に吊り形の防振ゴムを使用する場合は、防振ゴムに加わる力の方向が鉛直下向きとなるようにする。

管接合・加工

- 水道用硬質塩化ビニルライニング鋼管のねじ接合に、管端防食管継手を使用する。

- 鋼管のねじ接合において、転造ねじの場合のねじ部強度は、鋼管本体の強度とほぼ同程度となる。

- 飲料用に使用する鋼管のねじ接合に、ペーストシール剤を使用する。

- 硬質塩化ビニルライニング鋼管のねじ切りの際のリーマ掛けは、ライニング厚の1/2程度とする。

- 肉厚5mmの配管用炭素鋼鋼管の突合せ溶接接合は、開先をV形開先とする。

- 配管用炭素鋼鋼管を溶接接合する場合、管外面の余盛高さは3mm程度以下とし、それを超える余盛はグラインダー等で除去する。

- 冷媒配管を差込接合する際に、配管内に不活性ガスを流しながら接合する。

- ステンレス鋼管の溶接接合は、管内にアルゴンガス又は窒素ガスを充満させてから、TIG接合により行う。

- 硬質塩化ビニルライニング鋼管の切断に、帯のこ盤や丸のこ切断機等を使用する。

- パッケージ形空気調和機の冷媒管のフラッシング(清掃)及び気密試験に、窒素ガスを使用する。

| 管種類 | 突合せ溶接する際の開先形状 | 接続方法 | ||

| I形 | 面取り | V形 | ||

| ステンレス鋼管 | 3mm以下 | ― | 3mm超 | 溶接接合 |

| 配管用炭素鋼鋼管 | ― | 4mm未満 | 4mm以上 | ねじ込み式可鍛鋳鉄製管継手 |

| ポリエチレン管 | ― | ― | ― | クランプ式継手 |

| 耐火二層管 | ― | ― | ― | TS式差込み接合 |

循環式

- 中央式の強制循環給湯配管は、リバースリターン方式とする必要はない。

- 強制循環式の下向き給湯配管では、給湯管、返湯管とも先下がりとし、勾配は1/200以上とする。

- 上向き循環式配管方式の場合は、給湯管を先上がり、返湯管を先下がりとして、配管中に発生した気泡を立て系統ごとに空気抜きを行う。

- 重力循環式の配管は1/150以上とする。

排水管・通気管

- 屋外排水管の直管部に、管径の120倍以内ごとに排水桝を設ける。

- 排水管の満水試験において、満水後30分放置してから減水がないことを確認する。

- 3階以上にわたる排水立て管には、階ごとに満水試験用の継手を取り付ける。

- 呼び径75の屋内横走り排水管の勾配を1/100以上とする。

- 管径が100mm以下の屋内排水管の直管部に15m間隔で掃除口を設け、100mmを超えた場合は30m以内とする。

- 排水立て管に鉛直に対して45°を超えるオフセットを設ける場合、当該オフセット部には、原則として、通気管を設ける。

- 通気横走り管を通気立て管に接続する場合は、通気立て管に向かって上り勾配とし、配管途中で鳥居配管や逆鳥居配管とならないようにする。

| 管径 | 最小勾配 | |

| 屋内横走り排水管の勾配 | 65mm以下 | 1/50 |

| 75mm,100mm | 1/100 | |

| 125mm | 1/150 | |

| 150~300mm | 1/200 |

揚水管・給水管

- 揚水管の試験圧力を、揚水ポンプ全揚程の2倍かつ0.75MPa以上、最小保持時間を60分とした。

- 揚水ポンプの吸込管は、揚水ポンプに向かって1/50~1/100の上り勾配とする。

- ポンプの振動が防振継手により配管と絶縁されている場合でも、ポンプの運転・停止時にウォーターハンマーにより配管が振動するため、配管の防振支持の検討が必要になる。

- 屋内給水主配管の適当な箇所に、保守及び改修を考慮してフランジ継手を設ける。

- 青銅製の仕切弁の最高許容圧力は、管内の流体が脈動水の場合より静流水の場合の方が高くなる。

- 弁棒が弁体の中心にある中心型のバタフライ弁は、冷温水切替え弁などの全閉全開用に適している。

ダクト

一般

- 等摩擦法(定圧法)で寸法を決定したダクトでは、各吹出口に至るダクトの長さが著しく異なる場合だと、各吹出口での圧力差が生じやすい。

- 同一材料、同一断面のダクトの場合、同じ風量では円形ダクトの方が長方形ダクトより単位長さ当りの圧力損失が小さい。

- 低圧ダクトは、常用圧力において、正圧、負圧ともに500Pa以内で使用する。

- 長方形ダクトに取り付ける風量測定口は、ダクト辺に200mmから300mmピッチ程度で取り付ける。

- 長方形ダクトの分岐には、一般的に、割込み分岐に比べて加工が容易な片テーパ付き直付け分岐が用いられる。

- 長方形ダクトの直角エルボには、案内羽根を設け、案内羽根の板厚はダクトの板厚と同じ厚さとする。

- 長方形ダクトの角の継目は、ダクトの強度を保持するため2箇所以上(750mm以下の場合は1箇所でも可)である。

- 長方形ダクトに用いる直角エルボには、ダクトと同じ板厚の案内羽根を設ける。

- 空調用低圧系統の保温を施す長方形ダクトは、一般に補強リブが不要である。

- 内面に吸音材を張ったダクトは、低周波よりも高周波の騒音に対する消音効果が大きい。

- 消音ボックスは、ボックス出入口の断面変化による反射効果と内貼りの消音効果をあわせもったものである。

- 換気や空調ダクトで、防火壁の貫通部と貫通部から防火ダンパまでは、厚さ1.5mm以上の鉄板とし、防火壁とダクトの隙間はロックウールやモルタル等の不燃材で埋める。

- 幅又は高さが450mmを超える保温を施さないダクトには、300mm以下のピッチで補強リブを設ける。

- 負圧となるチャンバーに設ける点検口の開閉方向は、原則として、外開きとする。

- サプライチャンバーやレタンチャンバーの点検口の扉は、原則として、チャンバー内が正圧の場合は内開き、負圧の場合は外開きとする。

- 排煙ダクトに設ける防火ダンパには、溶融温度が280℃の温度ヒューズを使用する。

- 防火ダンパーの温度ヒューズの作用温度は、一般系統では72℃、厨房排気系統は120℃とする。

材料

- スパイラルダクトは、板厚が薄いものでも、甲はぜが補強の役割を果たすため、強度が高いので補強が不要である。

- 口径600mm以上のスパイラルダクトは、フランジ接合とする。

- 直径300mm以下のスパイラルダクトの吊り金具には、棒鋼(吊り用ボルト)にかえて亜鉛鉄板を帯状に加工したバンドを使用してもよい。

- フレキシブルダクトは、無理な屈曲による取り付け方をした場合、圧力損失が大きくなる。

- たわみ継手は、たわみ部が負圧になる場合、正圧部が全圧300Paを超える場合等には、補強用のピアノ線が挿入されたものを使用する。

- 亜鉛鉄板製円形スパイラルダクトは、亜鉛鉄板をらせん状に甲はぜ機械掛けしたもので、高圧ダクトでも使用可能である。

- 亜鉛鉄板製の排煙ダクトは、角の継目にピッツバーグはぜが適している。

- 亜鉛鉄板製の排煙ダクトと排煙機の接続は、原則として、たわみ継手等を介さずに直接フランジ接合とする。

- 排煙ダクトに使用する亜鉛鉄板製の長方形ダクトの板厚は、高圧ダクトの板厚とする。

- 排煙用亜鉛鉄板製円形ダクトは、内径450mm以下で0.8mm、内径450mm超え700mm以下で1.0mm、内径700mmを超える場合1.2mmの板厚である。

- 鉄板製排煙ダクトの角の継目は、気密性の良いピッツバーグはぜとした。

支持

- 横走り主ダクトは、12m以下ごとに振れ止め支持を行い、末端部にも振れ止め支持を行う。

- 横走りの主ダクトの梁貫通箇所等の振れを防止できる箇所は、振れ止め支持とみなしてよい。

- 口径750mm以下の横走りスパイラルダクトの吊り金物は、厚さ0.8mm以上の亜鉛めっきを施した鋼板を円形に加工したバンドと吊り用ボルトとの組み合わせであり、口径が300mm以下の場合は、吊り用ボルトにかえて、亜鉛鉄板を帯状に加工したバンドでも可能である。

- 立てダクトの支持は、1フロア1箇所とするが、階高が4mを超える場合には、中間に支持を追加する。

アングルフランジ工法・共板フランジ工法・コーナーボルト工法

- アングルフランジ工法は、共板フランジ工法やスライドオンフランジ工法に比べ接合締付け力が大きい。

- 共板フランジ工法ダクトはアングルフランジ工法ダクトに比べ接合締付け力が劣るので、厚みと弾力性のあるガスケットを使用する。

- 共板フランジ工法ダクトは、天井内の横走りダクトの吊間隔を2,000mm以下とし、アングルフランジ工法では3,640mm以下、スライドオンフランジ工法で3,000mmとする。

- アングルフランジ工法では、低圧ダクト・高圧ダクトにかかわらず、同じサイズの場合、ダクトの吊り間隔は同じである。

- アングルフランジ工法ダクトは、フランジ部の鉄板の折り返しを5mm以上とし、ダクト接合部の4隅にできる隙間をシール材等でふさぐ。

- コーナーボルト工法ダクトの接合フランジ部の4隅部は、空気漏れを防ぐためにシールを施す。

- コーナーボルト工法ダクトのフランジ用ガスケットは、フランジ幅の中心線より内側に貼り付け、コーナー部を避けてオーバーラップさせる。

- コーナーボルト工法ダクトの角部のはぜは、アングルフランジ工法ダクトの場合と同じ構造としてよい。

- フランジ用ガスケットの厚さは、アングルフランジ工法ダクトでは3mm以上、コーナーボルト工法ダクトでは5mm以上を標準とする。

風量調節・排煙口・吹出口

- パネル形の排煙口は、排煙ダクトの気流方向とパネルの回転軸が平行となる向きに取り付ける。

- 吸込口へ向かう気流は、吹出口からの気流のような指向性はなく、前面から一様に吸込口へ向かう気流となるため、可動羽根や風向調節ベーンは不要である。

- 誘引作用の大きい吹出口は、吹出し温度差を大きくとることができる。

- ノズル形吹出口は、到達距離を長くとれ、騒音値も比較的小さく吹出し風速を大きくすることができる。

- 線状吹出口は、風向調整ベーンを動かして吹出し気流方向を変えることができる。

- パンカルーバーは、手動で気流の吹出し方向を自由に変えることができる。

- 送風機とダクトの間には、送風機の振動をダクトに伝えないためにたわみ継手を使用する。

- 送風機の吐出し口直後にエルボを取付ける場合、吐出し口からエルボまでの距離は、送風機の羽根径の1.5倍以上とする。

- 送風機の吐出し口直後に風量調節ダンパーを設ける場合は、風量調節ダンパーの軸が送風機羽根車の軸に対し直角となるようにする。

- 定風量ユニット(CAV)は、上流側の圧力が変動する場合でも、風量を一定に保つ機能を持っている。

- 変風量ユニット(VAV)は、外部からの制御信号により風量を変化させる機能を持っている。

- 変風量ユニット(VAV)は、気流が整流となるダクトの直管部で、ユニット入口長辺寸法の2倍以上の長さの直管が上流側にある位置に取り付ける。

- 風量調節ダンパーは、対向翼ダンパーの方が平行翼ダンパより風量調節機能が優れている。

- 風量調節ダンパーの取付位置は、エルボ部よりダクト幅の8倍以上離れた直線部分とする。

- シーリングディフューザー形吹出口は、中コーンを上げると拡散半径が小さくなる。

- シーリングディフューザー形吹出口は、冷房時には、冷房効果をあげるため、中コーンを下げる。

工事施工(保温・保冷)[1問]

- 保冷とは、常温以下の物体を被覆し侵入熱量を小さくすること、又は、被覆後の表面温度を露点温度以上とし表面に結露を生じさせないことである。

ロックウール

- ロックウール保温材は、グラスウール保温材より使用温度の上限が高い。

- ロックウール保温材のブランケットは、密度により1号と2号に区分される。

- 冷温水配管が防火区画を貫通する場合、その部分はロックウール保温材を使用する。

グラスウール

- グラスウール保温板は、その密度により24K・32K・40Kに分類され、数値が大きいほど密度が高い。

- JISに規定される40Kのグラスウール保温板は、32Kの保温板に比較して、熱伝導率(平均温度70℃)の上限値が小さい。

- 事務室天井内の冷水管をグラスウール保温材で保温する場合の施工順序は、1.本筒、2.鉄線、3ポリエチレンフィルム、4.アルミガラスクロスとする。

ポリエチレンフォーム

- ポリエチレンフォーム保温材は、耐熱性の面から主に防露・保冷用として使われる。

- ポリエチレンフォーム保温材は、独立気泡構造を有しているため、吸水・吸湿がほとんどない。

- ポリスチレンフォーム保温材は、優れた独立気泡体を有し、吸水、吸湿による断熱性能の低下が小さい。

- ポリエチレンフォーム保温材は、水にぬれた場合でも、グラスウール保温材に比べ熱伝導率の変化が小さい。

- ポリスチレンフォーム保温筒を冷水管の保温に使用する場合、保温筒1本についき2箇所以上粘着テープ巻きを行い、保温筒の合せ目をすべて粘着テープで止める。

- 冷温水管の保温施工において、ポリエチレンフィルムは、防湿及び防水のため、補助材として使用される。

- ポリエチレンフィルム巻きの場合は1/2重ね巻きとする。

その他材料

- ステンレス鋼板(SUS304)製貯湯タンクは、エポキシ系塗装により保温材と絶縁する。

- ステンレス鋼板製(SUS444製を除く。)貯湯タンクを保温する際は、タンク本体にエポキシ系塗装等を施すことにより、タンク本体と保温材とを絶縁する。

施工

- スパイラルダクトの保温に帯状保温材を用いる場合は、原則として、鉄線を150mm以下のピッチでらせん状に巻き締める。

- 保温材相互のすきまはできる限り少なくし、保温材の重ね部分の継目は同一線上とならないようにする。

- 保温材の取付けが必要な機器の扉、点検口廻りは、その開閉に支障がなく、保温効果を減じないように施工する。

- テープ巻き上げの重ね幅は15mm以上とし、垂直な配管の場合は、下方から上方へ巻く。

- 保温を施した屋内露出配管が床を貫通する場合は、床面より少なくとも150mm程度の高さまでステンレス鋼帯製バンド等で被覆する。

- 保温帯を二層以上重ねて所要の厚さにする場合は、保温帯の各層をそれぞれ鉄線で巻き締める。

- 保温筒相互の間げきは、出来る限り少なくし、重ね部の継目は同一線上にならないようにずらして取り付ける。

- 横走り冷水管に取り付ける保温筒の抱合せ目地は、管の横側に位置するよう取り付ける。

- 保温材は、圧縮により厚さを減少させると断熱性能が低下する。

- 亜鉛メッキ面に合成樹脂調合ペイント塗りを施す場合、中塗り及び上塗りの塗装工程における放置時間及び最終養生時間は、一般的に20℃では両工程とも24時間以上とする。

- 塗装は、原則として、塗装場所の気温が5℃以下、湿度が85%以上、換気が十分でなく結露する等、塗料の乾燥に不適当な場所では行わない。

工事施工(その他)[1問]

防振

特徴

- 共通架台に複数個の回転機械を設置する場合、防振材は一番低い回転数に合わせて選定する。

- 機器を防振基礎上に設置した場合、機器自体の振動振幅は、防振基礎を使用しない場合より大きい。

- 防振基礎の固有振動数と設置機器の運転時の振動数が近い場合、防振効果が期待できない。

- 振動伝達率は、防振架台に載せる機器の重量が大きくなると、小さくなる。

金属ばね・防振ゴム

- 金属バネは、防振ゴムに比べて、一般的に粘性が小さいので減衰比が小さく、そのためサージング現象が起こりやすい。

- 金属バネは、防振ゴムに比べて、一般的に低周波数の振動の防振に優れている。

- 金属バネは、防振ゴムに比べて、一般的に耐寒性、耐熱性、耐水性、耐油性に優れている。

- 防振ゴムは、一般に金属ばねに比べてばね定数が大きい。

- 防振ゴムは、垂直方向だけではなく、水平方向にも防振効果がある。

機器

- ポンプの振動を直接構造体に伝えないために、防振ゴムを用いた架台を使用する。

- ポンプの振動を直接配管に伝えないために、防振継手を使用する。

- 送風機の振動を直接構造体に伝えないために、金属コイルばねを用いた架台を使用する。

- 送風機の振動を直接ダクトに伝えないために、たわみ継手(キャンバス継手)を使用する。

騒音・振動の組合せ原因として、

- 振動・遠心ポンプ・キャビテーション

- ウォーターハンマー・給水管・流速が大きい

- 流水音・配水管・流水の乱れ

- ウォーターハンマー・揚水管・水圧が高い

が考えられる。

防食

- 溶融めっきは、金属を高温で溶融させた槽中に被処理剤を侵漬したのち引き上げ、被処理剤の表面に金属被覆を形成させる防食方法である。

- 金属溶射は、加熱溶融した金属を圧縮空気で噴射して、被処理材の表面に金属被覆を形成させる防食方法である。

- 配管の防食に使用される防食テープには、防食用ポリ塩化ビニル粘着テープ、ペトロラタム系防食テープがある。

- 電気防食法における外部電源方式では、直流電源装置から被防食体に防食電流が流れるように、直流電源装置のマイナス端子に被防食体を接続する。

- ステンレス鋼管の溶接は、内面の酸化防止として管内にアルゴンガスを充てんして行う。

- 配管用炭素鋼鋼管の管の腐食速度が増大する要因は、phの値が中性域よりも低ph、密閉系の配管で水温が高い、溶存酸素濃度が高い、高度が低い軟水の場合があげられる。

- 冷温水管に用いる呼び径100A以下の配管用炭素鋼鋼管は、溝状腐食のおそれの少ない鍛接鋼管を使用する。

- 給湯用銅管は、管内流速を1.5m/s以下とし、曲がり部直近で発生するかい食を防止する。

- ステンレス鋼管に接続する青銅製仕切弁は、弁棒を黄銅製として脱亜鉛腐食を防止する。

- 電縫鋼管は、鍛接鋼管に比べて溝状腐食が発生しやすい。

- 蒸気管に使用した鋼管に発生する腐食は、往き管より還り管に発生しやすい。

- 開放系冷却水管では、スケールの形成による腐食の抑制があるが、酸素濃淡電池による局部腐食が発生する場合がある。

- コンクリート中の鉄筋とコンクリート壁を貫通する土中埋設鋼管が接続することによって生じるマクロセル腐食では、建物近傍の埋設鋼管が腐食する。

- 銅管に設けられた青銅製仕切り弁の脱亜鉛腐食は、青銅製の弁本体より黄銅製の弁棒に発生しやすい。

- 給湯管に使用した銅管に発生する潰食は、流速が早いほど発生しやすい。

- SUS444製貯湯タンクには、電気防食を行わない。

- SUS304製受水タンクの応力腐食は、圧縮応力のかかる部分より引張応力のかかる部分に発生しやすい。

試運転

冷凍機

- 冷凍機の試運転では、冷水ポンプ、冷却水ポンプ及び冷却塔が起動した後に冷凍機が起動することを確認する。

- 冷凍機の運転停止時には、冷却水ポンプが残留運転していることを確認する。

- チリングユニットは、冷水ポンプ、冷却水ポンプ、冷却塔とのインターロックを確認する。

- チリングユニットの場合、冷却塔の送風機を止めて、圧力が上昇し圧力保護制御機能が作動することを確認する。

ポンプ

- ポンプの試運転では、軸封部がメカニカルシール方式の場合、ほとんど水滴が滴下していないことを確認する。

- 揚水ポンプは、高置タンクの減水警報を発泡させて運転することを確認する。

- ポンプは、吐出し側の弁を全閉にしておいて、ポンプの電流計を見ながら、徐々に弁を開いて規定の水量になるよう調整する。

- 軸受温度が、周囲空気温度より40℃以上高くなっていないことを確認する。

- 規定水量は、吐出側弁を全閉にして起動し、徐々に弁を開けながら調整する。

- 渦巻ポンプは、ポンプと電動機の主軸が一直線になるようにカップリングに定規を当てて水平度を確認する。

- 給水設備の試運転調整において行う清掃・消毒について、水の供給は、給水栓における水に含まれる遊離残留塩素の含有率を100万分の0.1以上に保持する。

- 排水ポンプは、排水槽の満水警報の発報により2台同時運転することを確認する。

冷温水機

- 吸収冷温水機は、減水時システム停止のインターロックを確認するほか、換気ファンのインターロックを確認する。

- 無圧式温水発生機は、地震又はこれに相当する衝撃により燃焼が自動停止することを確認する。

空気調和機

- 空気調和機の試運転では、加湿器は、空気調和機の送風機とインターロックされていることを確認する。

- 送風機の風量は、風量測定口がない場合、試験成績表と運転電流値により確認する。

ボイラー

- ガスだきの場合は、ガス配管の空気抜きを行い、ガス圧の調整を行う。

- 煙道ダンパーを開き、炉内ガスを排出し、蒸気ボイラーの場合は、主蒸気弁を閉めておく。

- ボイラーの試運転では、ボイラーを運転する前に、ボイラー給水ポンプ、オイルポンプ、給気ファン等の単体運転の確認を行う。

- 蒸気ボイラーは、低水位燃焼遮断装置用の水位検出器の水位を下げることにより、バーナーが停止することを確認する。

- オイルヒーターがある場合、オイルヒーターの電源を入れ、油を予熱する。

- 火炎監視装置(フレームアイ)の弁面をふさぎ、不着火や失火の場合のバーナー停止の作動を確認する。

施工管理法応用能力[7問]必須

目標正解数[6問]

施工計画[1問]

R-3

- 仮設、施工方法等は、工事の受注者がその責任において定めるものであり、発注者が設計図書において特別に定めることができる。

- 工事材料の品質は設計図書で定められたものとするが、設計図書にその品質が明示されていない場合は、均衡を得た中等の品質を有するものとする。

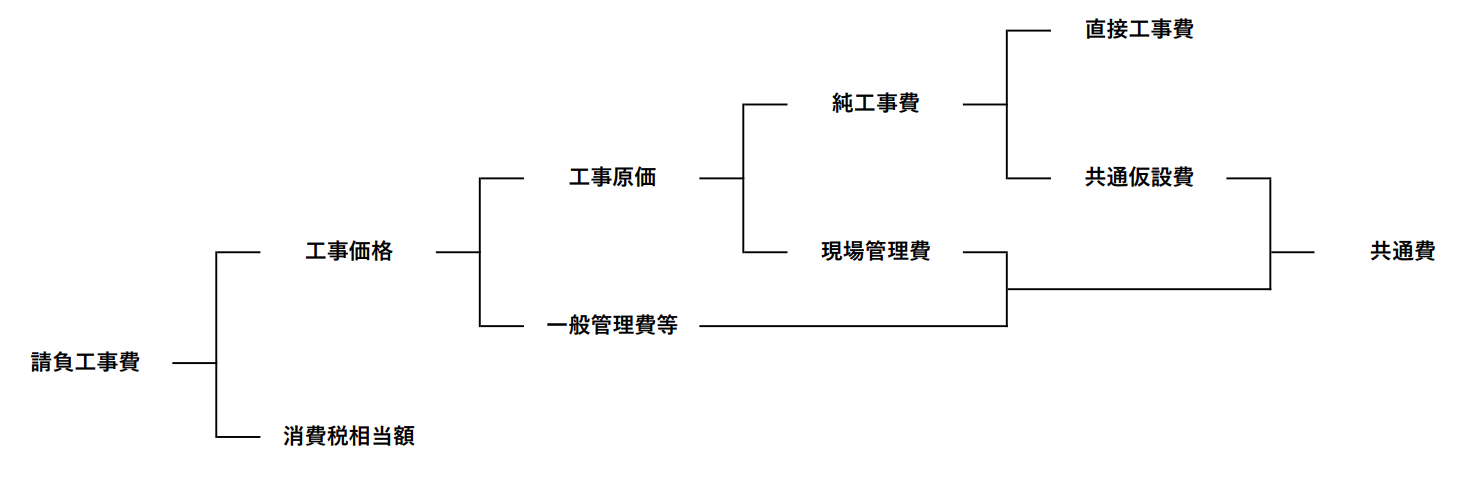

- 工事原価は共通仮設費と直接工事費を合わせた費用であり、現場従業員の給料、諸手当等は現場管理費に含まれる。

- 総合試運転調整では、各機器単体の試運転を行うとともに、配管系、ダクト系に異常がないことを確認した後、システム全体の調整が行われる。

R-4

- 工事の受注者は、設計図書に基づく請負代金内訳書を、発注者に提出しなければならない。

- 総合施工計画書は受注者の責任において作成されるが、設計図書に特記された事項については監督員の承諾を受ける。

- 工事に使用する材料は、設計図書にその品質が明示されていない場合にあては、中程度の品質を有するものとする。

- 総合工程表は、現場の仮設工事から、完成時における試運転調整、後片付け、清掃までの全工程の予定を表すものである。

工程管理[1問]

R-3

- ネットワーク工程表において、作業の出発結合点の最早開始時刻から到着結合点の最遅完了時刻までの時間から、当該作業の所要時間を引いた余裕時間をトータルフロートという。

- バーチャートは、横軸に暦日と合わせた工期をとり、各作業の実施予定を棒線で示すもので、作業の所要時間と施工日程が分かりやすく、作成が容易である。

- ネットワーク工程表において、後続作業に影響を及ぼすフロートで、トータルフロートからフリーフロートを引いたものをインターフェアリングフロートという。

- 直接費と間接費を合わせた総建設費(総工事費)が最小となる工期を最適工期といい、施工速度を経済速度という。

R-4

- 工程表作成時に注意すべき項目は、作業の順序と作業時間、休日や夜間の作業制限、諸官庁への申請・届出、試運転調整、検査時期、季節の天候等がある。

- ネットワーク工程表には、前作業が遅れた場合の後続作業への影響度がわかりやすい。

- ネットワーク工程表で全体工期の短縮を検討する場合は、当初のクリティカルパス上の作業以外にリミットパスについても検討する必要がある。

- 工期の途中で工程計画をチェックし、現実の推移を入れて調整することをフォローアップという。

品質管理[1問]

R-3

- 散布図では、対応する2つのデータの関係の有無がわかる。

- 特性要因図では、問題としている特性とその要因の関係が体系的に分かる。

- パレート図では、各不良項目の発生件数が分かる。

- 管理図では、データの時間的変化がわかる。

R-4

- 品質管理は、設計図書で要求された品質を実現するため、品質計画に基づき施工を実施し品質保証を確立することにある。

- 品質管理として行う行為には、搬入材料の検査、配管の水圧試験、風量調整の確認等がある。

- 品質管理のメリットは、品質の向上や均一化、工事費の減少である。

- PDCAサイクルは、計画→実施→チェック→改善のサイクルを繰り返すことであり、品質の改善に有効である。

安全管理[1問]

R-3

- 建設工事に伴う公衆災害とは、工事関係者以外の第三者の生命、身体及び財産に関する危害並びに迷惑をいう。

- 年千人率は、労働者1,000人当たりの1年間に発生した死傷者数である。

- 建設業労働安全衛生マネジメントシステム(COHSMS)は、組織的かつ継続的に安全衛生管理を実施するための仕組みである。

- 災害の発生頻度を示す度数率は、延べ労働時間100万時間当たりの労働災害による死傷者数である。

R-4

- 特定元方事業者は、労働災害を防止するために、作業場所を毎日巡視しなければならない。

- 安全施工サイクルとは、安全朝礼から始まり、安全ミーティング、安全巡回、安全工程打合せ、後片付け、終業時確認までの作業日ごとの安全活動サイクルのことである。

- 災害の発生によって、事業者は、刑事責任、民事責任、行政責任及び社会的責任を負う。

- 重大災害とは、一時に3人以上の労働者が死傷又はり病した災害をいう。

工事施工(機器据付)[1問]

R-3

- 防振基礎に設ける耐震ストッパ―は、地震時における機器の横移動の自由度を確保するため、機器本体との間の隙間を極力小さくなるように取り付ける。

- 天井スラブの下面において、あと施工アンカーを上向きで施工する場合、接着系アンカーは使用しない。

- 軸封部がメカニカルシール方式の冷却水ポンプをコンクリート基礎上に設置する場合、コンクリート基礎上面に排水目皿及び当該目皿からの排水管を設けないこととしてよい。

- 機器を吊り上げる場合、ワイヤーロープの吊角度を大きくすると、ワイヤーロープに掛かる張力は大きくなる。

R-4

- あと施工のメカニカルアンカーボルトは、めねじ型よりおねじ型の方が許容引抜き力が大きい。

- 屋上設置の飲料用タンクのコンクリート基礎は、鋼製架台を含めた高さを600mmとする。

- 冷却塔のボールタップを作動させるため、補給水口の高さは、高置タンクの低水位より3mの落差が確保できる位置とする。

- 冷却塔は、排出された空気が再び冷却塔に吸い込まれないように外壁等とのスペースを十分とるとともに風通しのよい場所に据え付ける。

工事施工(配管・ダクト)[2問]

R-3

- 複式伸縮管継手を使用する場合は、当該伸縮管継手が伸縮を吸収する配管にガイドを付け、伸縮管継手本体を固定する。

- 水道用硬質塩化ビニルライニング鋼管の切断には、パイプカッターや、高速砥石切断機は使用しない。

- 空気調和機への冷温水量を調整する混合型電動三方弁は、一般的に空調機コイルの還り管に設ける。

- 開放系の冷温水配管において、鋼管とステンレス鋼管を接合する場合は、絶縁継手を介して接合する。

R-3

- 送風機吐出し口とダクトを接続する場合、吐出し口断面からダクト断面への変形における拡大角は15°以下とする。

- 排煙ダクトを亜鉛鉄板製長方形ダクトとする場合、かどの継目にピッツバーグはぜを使用する。

- 横走りする主ダクトには、振れを防止するため、形鋼振れ止め支持を12m以下の間隔で設ける。

- 給気ダクトに消音エルボを使用する場合、風量調整ダンパーの取付け位置は、消音エルボの上流側とする。

R-4

- 冷温水配管に自動空気抜き弁を設ける場合は、管内が正圧になる箇所に設ける。

- 冷温水配管からの膨張管を開放形膨張タンクに接続する際は、接続口の直近にメンテナンス用バルブは設けない。

- ステンレス鋼管の溶接接合は、管内にアルゴンガス又は窒素ガスを充満させてから、TIG溶接により行う。

- 揚水管の試験圧力は、揚水ポンプの全揚程の2倍とするが、0.75MPaに満たない場合は0.75MPaとする。

R-4

- 送風機の吐出し口直後に曲り部を設ける場合は、吐出し口から曲り部までの距離を送風機の羽根径の1.5倍とする。

- 長辺が450mmを超える亜鉛鉄板製ダクトは、保温を施さない部分に補強リブによる補強を行う。

- 送風機とダクトを接続するたわみ継手は、たわみ部が負圧となる場合、補強用のピアノ線が挿入されたものを使用する。

- 横走り主ダクトに設ける耐震支持は、12m以内に1箇所、形鋼振止め支持とする。